Fräsen

- 31. Okt. 2023

- 4 Min. Lesezeit

Aktualisiert: 17. Nov. 2024

Das Fräsen ist ein weit verbreitetes Verfahren in der mechanischen Bearbeitung, bei dem ein rotierendes Werkzeug, der Fräser, verwendet wird, um Material von einem Werkstück abzutragen und eine gewünschte Form oder Oberflächenstruktur zu erzeugen. Beim Fräsen wird das Werkzeug mit geometrisch bestimmten Schneiden entweder in einer rotierenden Bewegung um seine eigene Drehachse oder entlang einer festgelegten Bahn bewegt, während das Werkstück fixiert ist. Das Fräswerkzeug, auch Fräser genannt, besteht aus einer Vielzahl von Schneidkanten oder Schneidzähnen, die entweder auf einer rotierenden Trommel oder an einer rotierenden Achse angeordnet sind. Die Schneidkanten können verschiedene Formen aufweisen, wie zum Beispiel gerade, zylindrisch, kugelförmig oder konisch. Selbst bei der Berechnung der Fräsparameter muss die Zähnezahl des Werkzeugs berücksichtigt werden.

Der Vorschub pro Umdrehung (f) beim Fräsen kann berechnet werden, indem der Vorschub pro Zahn (fz) mit der Zähnezahl des Fräswerkzeugs (z) multipliziert wird. Die Formel lautet:

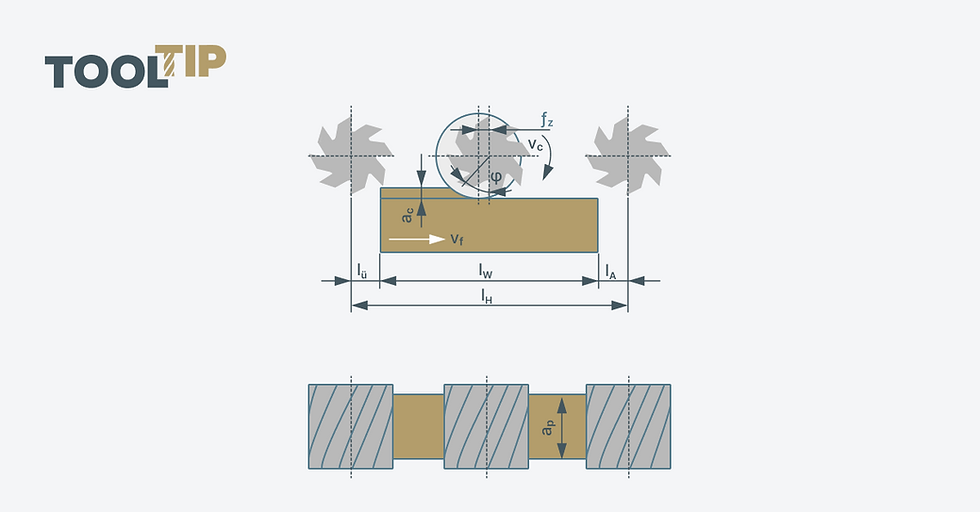

Der Vorschub pro Zahn gibt an, wie weit das Werkstück oder das Fräswerkzeug pro Zahn vorwärtsbewegt wird und wird in Millimetern pro Zahn angegeben. Die Zähnezahl des Fräswerkzeugs gibt an, wie viele Schneiden das Werkzeug hat. Durch die Berechnung des Vorschubs pro Umdrehung können Sie den effektiven Vorschubwert bestimmen, der für die Programmierung und Einstellung der Fräsmaschine verwendet wird. Die Abbildungen 2 und 3 stellen die Eingriffsverhältnise beim Umfangs- bzw. Stirnfräsen gegenüber.

Beim Fräsen kann das Werkzeug verschiedene Bewegungen ausführen. Die Hauptbewegungen sind die Zerspanungsbewegung (Hauptvorschub) in der Längsrichtung des Werkstücks, die Querbewegung (Seitenvorschub) senkrecht zur Längsrichtung und die Vertikalbewegung (Tiefenvorschub), um die Schnitttiefe einzustellen.

Das Fräsen kann in zwei verschiedenen Richtungen der Vorschubbewegung durchgeführt werden: Gegenlauffräsen (Conventional Milling) und Gleichlauffräsen (Climb Milling). Die haben jeweils ihre eigenen Vor- und Nachteile. Beim Gegenlauffräsen bewegt sich das Werkstück gegen die Vorschubrichtung des Fräswerkzeugs. Diese Vorschubrichtung wird häufig auf konventionellen Fräsmaschinen verwendet. Beim Gleichlauffräsen bewegt sich das Werkstück in Richtung der Vorschubrichtung des Fräswerkzeugs. Das bedeutet, dass das Fräswerkzeug das Material in Richtung des Werkstücks drückt. Diese Vorschubrichtung wird oft auf CNC-Fräsmaschinen verwendet.

Vorteile des Gegenlauffräsens:

Geringere Belastung des Fräswerkzeugs, da der Span zunächst weg von der Schneide gedrückt wird.

Geringere Hitzeentwicklung, da das Werkzeug nicht direkt durch das Material "gezogen" wird.

Bessere Oberflächengüte bei nicht vollständig scharfen Schneiden.

Nachteile des Gegenlauffräsens:

Erhöhtes Risiko von Vibrationen und Schwindungen, da das Fräswerkzeug auf das Material "zudrückt".

Mögliche Bildung von Grat an der Werkstückkante.

Höhere Anforderungen an die Maschinensteifigkeit und Stabilität.

Vorteile des Gleichlauffräsens:

Geringeres Risiko von Vibrationen, da das Fräswerkzeug das Material kontrolliert schneidet und nach vorne führt.

Bessere Oberflächengüte und höhere Genauigkeit, da das Fräswerkzeug direkt durch das Material "zieht".

Weniger Gratbildung an der Werkstückkante.

Nachteile des Gleichlauffräsens:

Erhöhte Belastung des Fräswerkzeugs, da das Material direkt auf die Schneide gedrückt wird.

Erhöhte Hitzeentwicklung, insbesondere bei schwer zerspanbaren Materialien.

Potenziell höherer Verschleiß des Fräswerkzeugs.

Die Wahl zwischen Gegenlauffräsen und Gleichlauffräsen hängt von verschiedenen Faktoren ab, wie der Art des Werkstücks, der gewünschten Oberflächengüte, der Stabilität der Maschine und des Werkstücks sowie den Empfehlungen des Werkzeugherstellers. Es ist wichtig, die geeignete Vorschubrichtung entsprechend der spezifischen Bearbeitungsaufgabe auszuwählen, um optimale Ergebnisse in Bezug auf Oberflächengüte, Werkzeuglebensdauer und Bearbeitungseffizienz zu erzielen.

Fräsverfahren

Fräsen wird für eine Vielzahl von Anwendungen eingesetzt, wie zum Beispiel die Erzeugung von flachen Oberflächen, Nuten, Taschen, Konturen, Gewinden, Zahnradprofilen und komplexen dreidimensionalen Formen. Es kann in verschiedenen Industriebereichen wie Metallbearbeitung, Holzbearbeitung, Kunststoffverarbeitung und der Herstellung von Präzisionsbauteilen verwendet werden. Je nach den spezifischen Anforderungen der Bearbeitungsaufgabe werden verschiedene Fräsverfahren eingesetzt (Abbildung 4).

Stirnfräsen: Beim Stirnfräsen wird das Werkzeug senkrecht zur Oberfläche des Werkstücks bewegt, um eine ebene Fläche zu erzeugen oder eine Kante zu bearbeiten. Dieses Verfahren wird oft für die Planbearbeitung von Werkstückenden verwendet.

Umfangsfräsen: Beim Umfangsfräsen handelt es sich um ein Fräsverfahren, bei dem das Fräswerkzeug um seine eigene Achse rotiert und entlang des Umfangs des Werkstücks geführt wird. Es wird auch als Peripheriefräsen oder Zirkularfräsen bezeichnet. Beim Umfangsfräsen wird Material entlang des Umfangs des Werkstücks abgetragen, um eine gewünschte Form, eine Nut, eine Vertiefung oder eine Kontur zu erzeugen.

Wälzfräsen: Beim Wälzfräsen handelt es sich um ein spezielles Fräsverfahren, bei dem ein Fräswerkzeug mit speziellen Zahnprofilen, genannt Wälzfräser oder Wälzfrässtifte, verwendet wird, um Zahnräder oder andere zahnradähnliche Profile herzustellen. Es ist ein Verfahren, das hauptsächlich für die Herstellung von Zahnrädern in der Getriebe- und Maschinenbauindustrie eingesetzt wird.

Profilfräsen: Beim Profilfräsen wird das Werkzeug entlang einer bestimmten Kontur bewegt, um ein bestimmtes Profil in das Werkstück zu fräsen. Dieses Verfahren wird verwendet, um komplexe Formen oder Konturen zu erzeugen, wie beispielsweise Zahnräder, Nocken oder Freiformflächen.

Umfangs-Stirnfräsen: Das Umfangs-Stirnfräsen ist ein Verfahren in der Zerspanungstechnik bei dem das Material sowie von der Stirnseite als auch entlang des Werkzeugumfangs entfernt wird.

Gewindefräsen: Beim Gewindefräsen wird ein spezieller Gewindefräser verwendet, um Gewinde in das Werkstück zu fräsen. Dieses Verfahren ermöglicht die präzise Herstellung von Gewinden mit hoher Genauigkeit.

Konturfräsen oder Formfräsen: Beim Kontur- bzw. Formfräsen wird das Werkzeug entlang einer gewünschten Kontur oder Form geführt, um komplexe Formen zu erzeugen. Es wird häufig für die Herstellung von 3D-Formen oder komplexen Bauteilen eingesetzt.

Diese Fräsverfahren können entweder auf konventionellen Fräsmaschinen oder auf computergesteuerten Fräsmaschinen (CNC-Fräsen) durchgeführt werden, wodurch eine präzise Steuerung der Bewegungen des Werkzeugs ermöglicht wird. Die Wahl des geeigneten Fräsverfahrens hängt von Faktoren wie der gewünschten Geometrie, der Oberflächengüte, der Materialart und der Bearbeitungsgeschwindigkeit ab.